- Auslaufmodelle der PolyJet-Drucker

- Alaris30 V1

- Connex260

- Connex350 / 500

- Eden250

- Eden260

- Eden260V / VS

- Eden330

- Eden350

- Eden350V/500V

- J700 und J720 Dental

- J750 / J735

- J750 Digital Anatomy

- Objet24 / 30 V2-Familie

- Objet24 / 30 V3-Familie

- Objet30 V5 Pro und Prime

- Objet260 Connex 1-2-3

- Objet260 Dental/Dental Selection

- Objet350 / 500 Connex 1-2-3

- Objet1000 Plus

- PolyJet-Materialien

- Agilus30-Familie

- Biokompatibel

- Biokompatibles Material Clear MED610

- Zahnmedizinische Materialien

- TrueDent für die Zahnmedizin

- TrueDent-D-Materialien für die Zahnmedizin

- Digital ABS Plus

- DraftGrey

- Elastico Clear/Black

- Hohe Temperatur

- PolyJet-Support

- Rigur und Durus

- Tango

- ToughONE™

- MED610-DSG

- Transparent

- Vero ContactClear

- Vero-Familie

- Veroflex

- VeroUltra Opaque

- Lebhafte Farben

- Stereolithografie-Materialien

- Somos® 9120™

- Somos® BioClear™

- Somos® DMX SL™ 100

- Somos® Element™

- Somos® EvoLVe™ 128

- Somos® GP Plus™ 14122

- Somos® Momentum™

- Somos® NeXt™

- Somos® PerFORM™

- Somos® PerFORM Reflect™

- Somos® ProtoGen™ 18420

- Somos® ProtoTherm™ 12120

- Somos® Taurus™

- Somos® WaterClear® Ultra 10122

- Somos® WaterShed® AF

- Somos® WaterShed® Black

- Somos® WaterShed® XC 11122

- Somos® WaterShed® XC+

Bewährte Praktiken im 3D-Druck

GrabCAD Print vereinfacht die 3D-Druckvorbereitung, indem es Ihnen ermöglicht, direkt mit Ihren nativen CAD-Dateien zu arbeiten, ohne sie zuerst in STL exportieren zu müssen, und indem es Ihnen erlaubt, alles im selben Viewer zu arrangieren und zu schneiden, ohne eine dazwischenliegende Werkzeugpfaddatei zu verwenden.

Trotzdem gibt es immer noch einige Faktoren, die in Ihrem Ermessen liegen und die einen großen Einfluss darauf haben können, ob Ihr Druckergebnis zufriedenstellend ausfällt. Dieser Artikel beschreibt, wie Sie GrabCAD Print verwenden, um die besten Ergebnisse zu erzielen.

Teileausrichtung

Bei der Auswahl der Druckausrichtung eines Teils sind 6 Dinge zu beachten. Sie sollten alle abwägen, bevor Sie sich für eine Ausrichtung entscheiden, da jede einzelne einen großen Einfluss auf den Druck haben kann. Vermutlich müssen Sie irgendwo Abstriche machen. Darüber entscheiden Sie je nach Entwurfsabsicht.

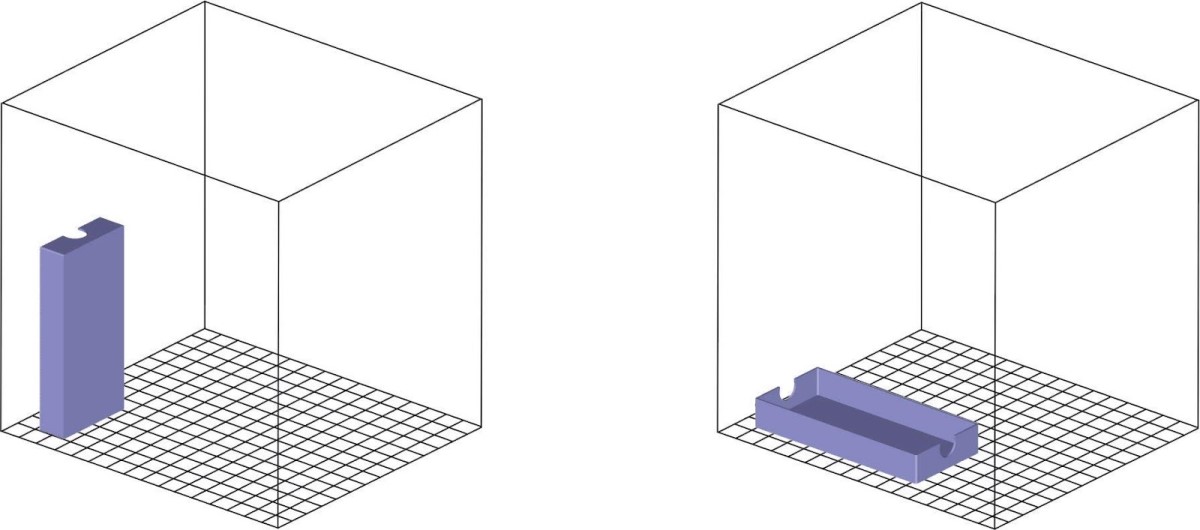

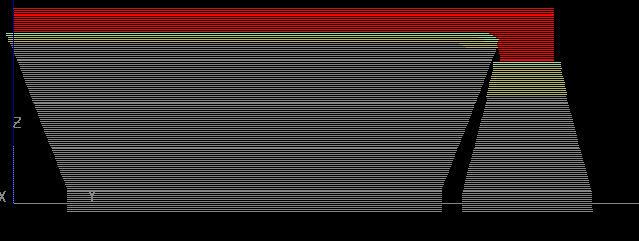

Geschwindigkeit/Bauzeit

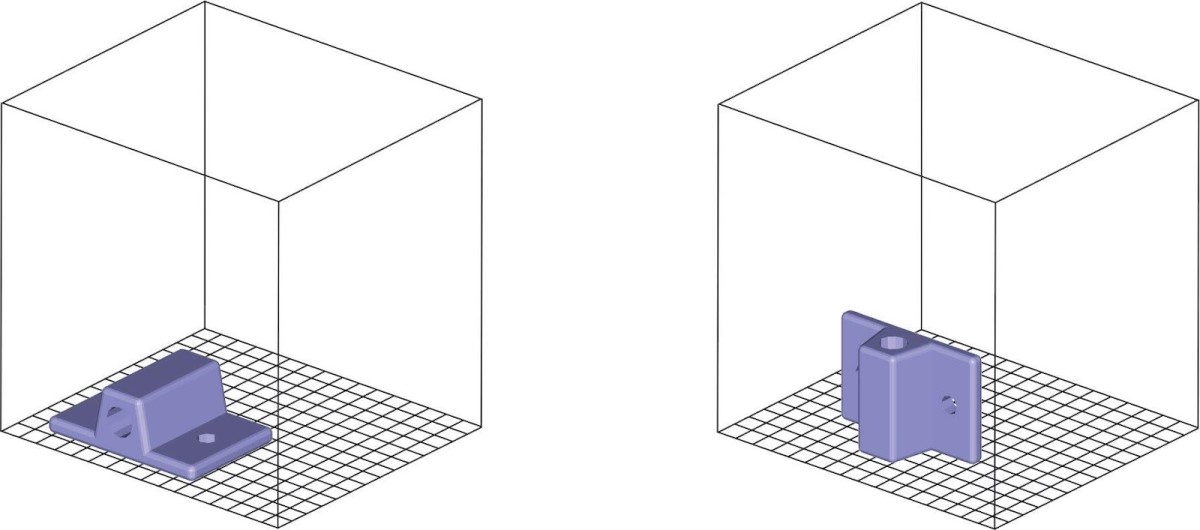

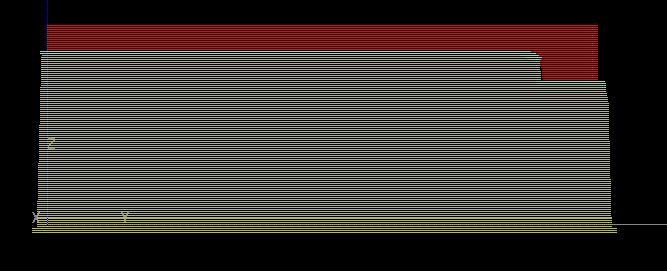

Die Teileausrichtung kann einen großen Einfluss auf die Zeit haben, die für die Herstellung Ihres Teils benötigt wird. Im Allgemeinen gilt: Je kürzer Ihr Teil in der Z-Achse ist, desto schneller wird es gebaut. Im nachstehenden Beispiel würde das linke Teil eine viel längere Druckdauer als das rechte Teil aufweisen.

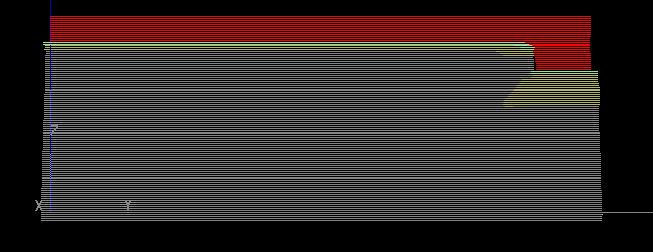

Nutzung von Stützen

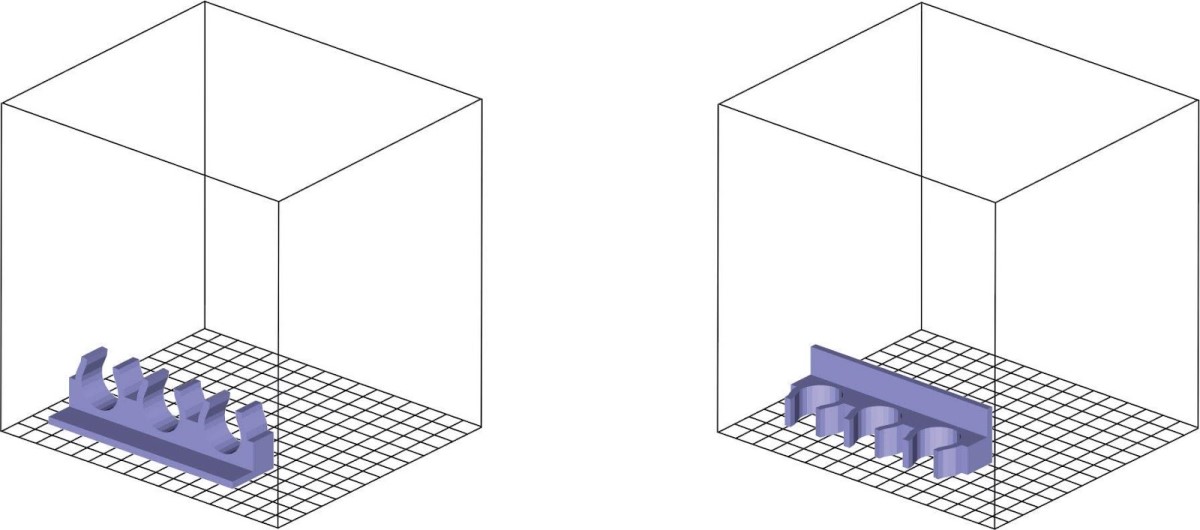

Die Stützmaterialnutzung hängt ebenfalls von der Teileausrichtung ab. Eventuelle Überhänge müssen durch Stützmaterial gehalten werden. Im Beispiel unten würde der Ständer auf der linken Seite eine große Menge Stützmaterial benötigen, während der Ständer auf der rechten Seite nur sehr wenig Stützmaterial braucht. Weniger Stützmaterial bringt zudem eine kürzere Druckdauer mit sich.

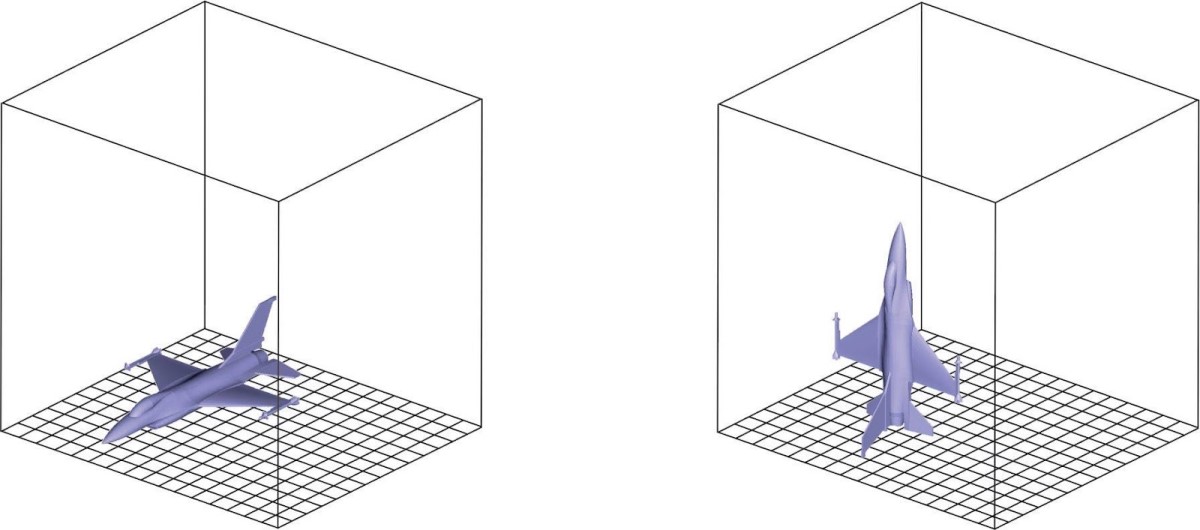

Oberflächenausführung

Wenn es gekrümmte Flächen an der Ober- oder Unterseite des Teils gibt, erscheinen sie nach dem Bau „treppenförmig“. Wenn Sie das Teil so ausrichten, dass die gekrümmten Flächen in der Z-Achse (seitlich) positioniert sind, erscheinen die Flächen viel glatter. Im Beispiel unten wirken die Flügel und der Rumpf des linken Jets abgestuft. Der Druck des rechten Jets dauerte zwar länger, doch der fertige Jet wirkt viel glatter.

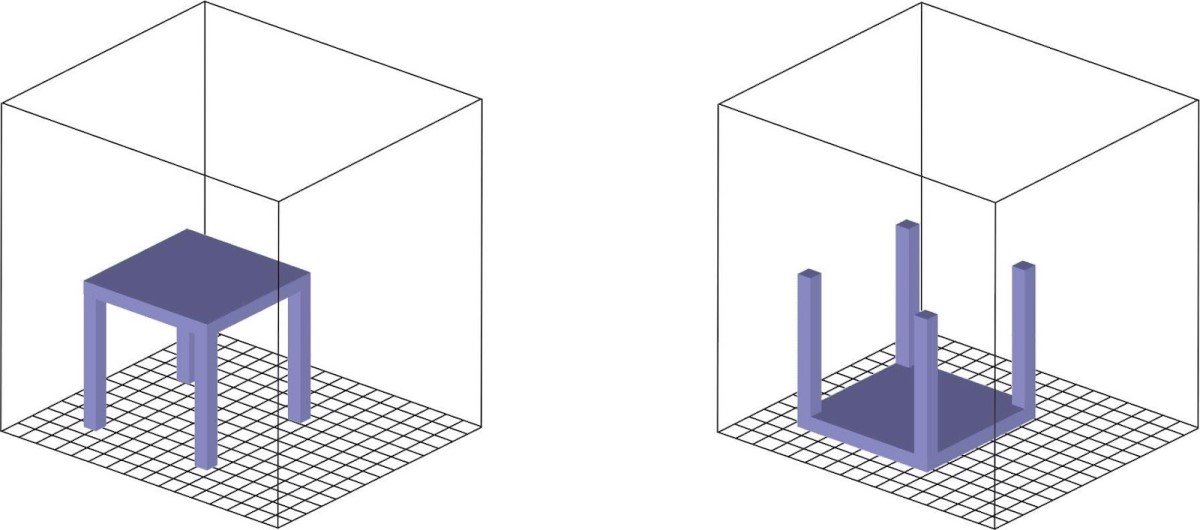

Entfernen von Stützmaterial

Das Entfernen von Stützstrukturen ist eine sensible Angelegenhet, insbesondere wenn Breakaway-Stützmaterial verwendet wird. Im folgenden Beispiel sind die Stützen, die das längere Loch im linken Teil ausfüllen, schwer zu entfernen, da sie sich tief im Inneren des Teils befinden. Das gleiche Teil auf der rechten Seite benötigt keine Stützen im längeren Loch, da es senkrecht steht, und die Stützen in den flacheren Löchern lassen sich relativ leicht entfernen.

Teilestärke

Die Ausrichtung des Teils hat einen großen Einfluss auf die Festigkeit des Teils. Wenn ein Teil wie der Besenhalter unten belastet wird, ist es besser, wenn die Laschen in der gleichen Schicht liegen wie der Körper des Teils (Teil rechts). Die Haftung zwischen den Schichten ist schwächer als die Haftung innerhalb einer Schicht. Der linke Teil wäre viel schwächer, wenn er als Funktionsmodell verwendet würde. Man kann sich das wie beim Holzspalten vorstellen. Holz kann beispielsweise ganz leicht entlang der Maserung gespalten werden, aber quer zur Maserung ist das sehr schwierig.

Luftstrom

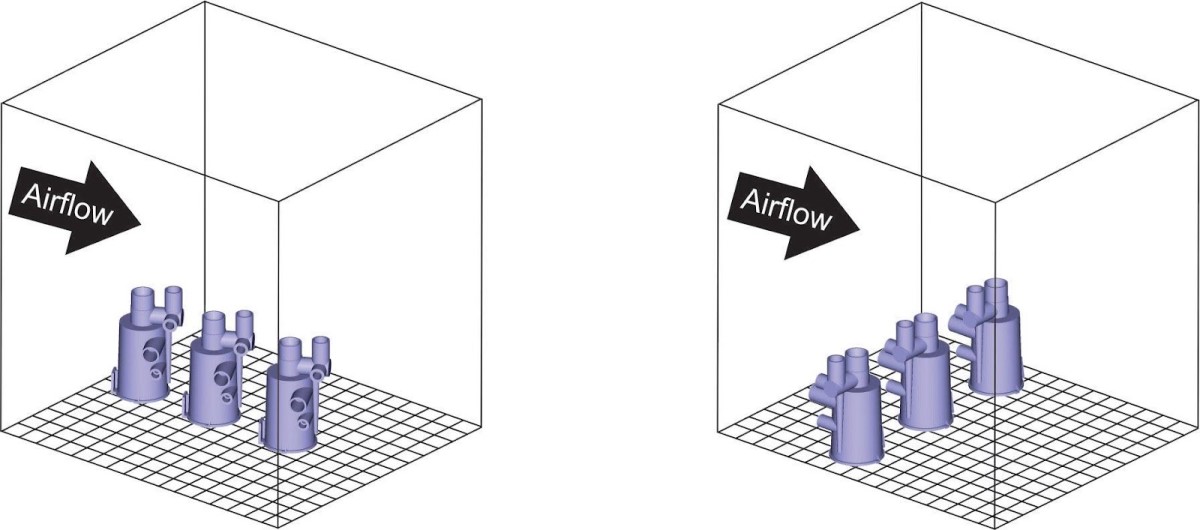

Der Luftstrom in der Baukammer trägt dazu bei, die einzelnen Schichten während des Druckens abzukühlen. Es ist besser, die Teile in der Y-Achse auszurichten (rechtes Beispiel), um zu verhindern, dass der Luftstrom zu anderen Teilen blockiert wird (linkes Beispiel). Es empfiehlt sich auch, Teilabschnitte mit vielen Details und Stützstrukturen innerhalb der Baukammer nach links auszurichten (rechtes Beispiel). So können die Bereiche, in denen Träger- und Modellmaterial aufeinandertreffen, gleichmäßig gekühlt werden, um einen Verzug der Teile zu vermeiden.

Materialeigenschaften

Die spezifischen Optionen, die für die Materialeigenschaften sowohl für das ausgewählte Modell als auch für den gesamten Schacht zur Verfügung stehen, hängen vom verwendeten Druckertyp ab. Nachfolgend finden Sie einige allgemeine Anhaltspunkte.

Schichthöhe

Im Allgemeinen ermöglichen dünnere Schichten feinere Details, verlängern aber auch die Bauzeit. Dickere Schichten verkürzen die Druckdauer, erhöhen jedoch die Mindestgröße der Details.

.010" ist die „Standard"-Schichtdicke und reicht für die meisten Anwendungen aus. .007" und .005" werden für kleine Teile verwendet, die feine Details erfordern. .013" wird im Allgemeinen für große Teile verwendet, bei denen es nicht auf feine Details ankommt.

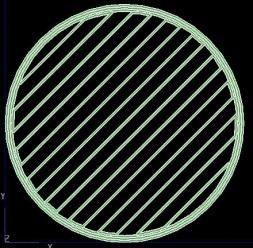

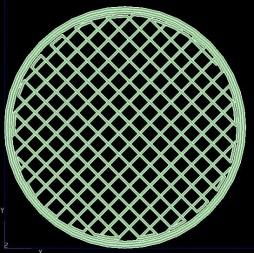

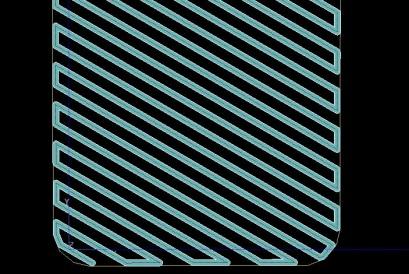

Innere Füllstile

Zum Drucken eines Teil können Sie aus mehreren Stilen für die innere Füllung auswählen. Welchen Stil Sie wählen, hängt von der beabsichtigten Verwendung des Teils ab. Wenn Sie einen 250mc verwenden, gibt es zusätzliche Optionen.

Massiv-normal: keine offenen Bereiche auf der inneren Rasterfüllung und nur ein Werkzeugweg. So entsteht das stärkste Teil und es wird das meiste Material verbraucht.

Leicht: Hierbei wird eine unidirektionale Rasterfüllung mit mehreren Konturen um die Teilbegrenzungen kombiniert. Dabei wird am wenigsten Material verbraucht, und es ist auch die am wenigsten haltbare Wahl.

Sparse – double dense: Sparse double dense ist ein bidirektionales Rasterinterieur, das wiederum ein Rastermuster mit mehreren Konturen an den Rändern erzeugt. Dies ist ein guter Kompromiss zwischen Materialverbrauch und Bauteilfestigkeit.

Stützenstil

Stützen werden erzeugt, um Überhänge abzustützen und zu verhindern, dass das Teil während der Herstellung zusammenbricht. Es gibt fünf verschiedene Arten von Stützen, die jeweils einen bestimmten Verwendungszweck haben.

SMART-Stützstrukturen werden enger oder breiter, je weiter sie vom Teil entfernt sind, um das Modell zu stützen. Gleichzeitig wird die Menge an verwendetem Stützmaterial reduziert. SMART-Stützstrukturen sind für alle Modelle geeignet, besonders diejenigen mit großen Stützstrukturen. Sie sind standardmäßig für Drucker mit löslichem Stützmaterial eingestellt.

Leichte Stützstrukturen weisen vertikale Seiten auf. Leichte Stützstrukturen benötigen zwar mehr Stützmaterial als SMART-Stützstrukturen, bieten aber bei hohen, dünnwandigen Teilen mehr Stabilität.

Mit Umlaufstützstrukturen wird verhindert, dass hohe, schlanke Teile umfallen. Umlaufstützstrukturen umschließen das Modell vollständig mit Stützmaterial.

Für die Basisstützstruktur wird in der Regel mit Breakaway-Stützmaterial verwendet. Sie haben ein Rastermuster ohne Kontur.

Selbsttragender Winkel

Stützen werden immer dann erzeugt, wenn der Winkel der Teileoberfläche unter einen bestimmten Winkel fällt, der als selbststützender Winkel bezeichnet wird. Der empfohlene Wert für den selbststützenden Winkel variiert für verschiedene Materialien und Schichthöhen. Dieser Wert ist konservativ, um die optimale Chance für einen erfolgreichen Druck zu bieten.

Der selbststützende Winkel kann geändert werden. Dadurch werden weniger (oder mehr) Stützstrukturen erstellt. Diese Funktion ermöglicht es erfahrenen Designern, ihr Wissen über das Materialverhalten beim Drucken anzuwenden, um einen erfolgreichen Druck zu erzielen. Bei Änderungen des selbststützenden Winkels können Sie in GrabCAD Print problemlos zum empfohlenen Wert zurückkehren, indem Sie Standard auswählen.

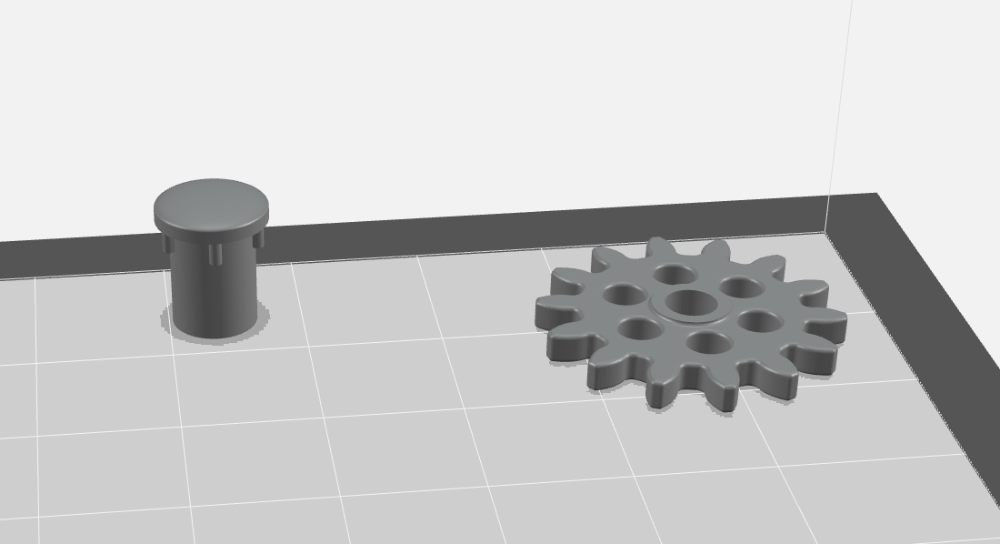

Plattformanordnung

In GrabCAD Print bietet das Werkzeug Anordnen zwei Optionen für die automatische Anordnung: „Fach anordnen“ und „Projekt anordnen“. Die Funktionsweise ist die gleiche, aber „Plattform anordnen“ bezieht sich nur Teile auf der aktuellen Plattform, während sich „Projekt anordnen“ auf alle Teile aller Plattformen bezieht. Sie funktionieren folgendermaßen:

- Jedes Teil hat einen theoretischen Begrenzungsrahmen (würfelförmig), der um seine größten Abmessungen herum gezeichnet wird.

- Die Teile werden dann auf der Plattform bzw. den Plattformen platziert. Dabei werden die Teile von der (druckerspezifischen) Startecke aus der Größe nach (von groß nach klein) mit einem Mindestabstand von 6,35 mm um den Begrenzungsrahmen herum angeordnet.

- Die Ausrichtung eines Teils wird damit nicht angepasst.

Da die meisten Teile nicht würfelförmig sind, können sie oft viel näher aneinander gedruckt werden, als es die automatische Anordnung zulässt. Sie können die Teile durch Ziehen mit der Maus auf der Plattform verschieben und per Rechtsmausklick auf die Teile diese auf andere Plattformen verschieben.

Wie eng nebeneinander dürfen Teile angeordnet werden?

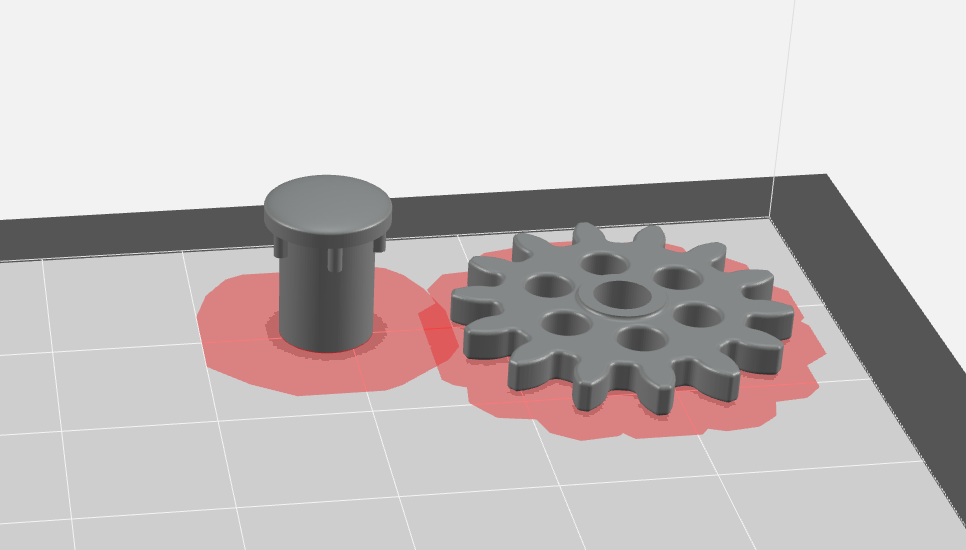

Sofern sich keine Teile auf der Plattform überschneiden, können Sie zwar die Schichtvorschau öffnen oder die Plattform drucken, doch bei der Verarbeitung der Plattform treten gegebenenfalls Fehler auf. Das liegt gegebenenfalls an sich überschneidenden Stützstrukturen, die von GrabCAD vor der Verarbeitung der Plattform nicht erfasst werden können.

So eng nebeneinander werden Teile mit „Plattform anordnen“ platziert.

Nachdem die Plattform in Schichten aufgeteilt wurde, wird die erste Stützmaterialschicht markiert, falls die Teile zu eng beieinander liegen, um gedruckt werden zu können.