- PolyJet 레거시 프린터

- Alaris30 V1

- Connex260

- Connex350/500

- Eden250

- Eden260

- Eden260V/VS

- Eden330

- Eden350

- Eden350V/500V

- J700 & J720 Dental

- J750/J735

- J750 Digital Anatomy

- Objet24/30 V2 제품군

- Objet24/30 V3 제품군

- Objet30 V5 Pro & Prime

- Objet260 Connex 1-2-3

- Objet260 Dental/Dental Selection

- Objet350/500 Connex 1-2-3

- Objet1000 Plus

- 광조형 재료

- Somos® 9120™

- Somos® BioClear™

- Somos® DMX SL™ 100

- Somos® Element™

- Somos® EvoLVe™ 128

- Somos® GP Plus™ 14122

- Somos® Momentum™

- Somos® NeXt™

- Somos® PerFORM™

- Somos® PerFORM Reflect™

- Somos® ProtoGen™ 18420

- Somos® ProtoTherm™ 12120

- Somos® Taurus™

- Somos® WaterClear® Ultra 10122

- Somos® WaterShed® AF

- Somos® WaterShed® Black

- Somos® WaterShed® XC 11122

패임

모델 표면의 패임

때때로 모델 표면에 변형(패임 또는 꺼진 부분)이 나타날 수 있습니다. 이러한 패임은 일반적으로 프린트 헤드가 재료를 충분히 분사하지 않아 모델의 특정 부분에서 레이어 균일성이 부족한 경우 발생합니다.

가능한 원인 및 해결 방법

막힌 노즐

특히 일상적인 유지 관리가 정기적으로 수행되지 않은 경우 노즐이 부분적으로 또는 완전히 막힐 수 있습니다. 이로 인해 표면이 패이고, 홈이 생기고, 표면 품질이 저하될 수 있습니다. 또한 인쇄물의 색상이 지속적으로 결함이 있거나 표현되지 않는 경우 막힌 노즐이 문제일 수 있습니다.

이것이 원인인지 결정적으로 확인하려면 프린트 헤드에 있는 모든 노즐의 상태를 나타내기 위한 패턴 테스트를 실행할 수 있습니다. 이 테스트는 뛰어난 품질의 모델을 제작하기 위한 프린터의 기능에 대한 기본적인 검증입니다. 노즐이 막히면 이 테스트 중에 누락된 줄무늬가 표시됩니다.

참고: 각 열은 연속 노즐의 허용 오차가 최대 10개 발생하면 실패한 테스트로 간주됩니다.

해결 방법: 패턴 테스트가 통과하면 다음 가능한 원인으로 이동합니다. 패턴 테스트가 실패하면 Head Optimization Wizard(헤드 최적화 마법사)를 실행합니다. 마법사는 교체가 필요한 헤드(있는 경우)를 나타냅니다. 사용자 가이드에서 프린트 헤드 교체에 대한 전체 지침을 읽을 수 있습니다.

예방 조치: 노즐을 유지 관리하고 이 문제가 발생하지 않도록 하려면 모든 인쇄 작업 후 프린트 헤드가 아직 따뜻한 상태에서 헤드를 청소하십시오 (~45ºC). 또한 입구 플레이트의 정기 검사 및 청소, 롤러 및 와이퍼 청소, 마법사 실행과 같은 다른 예방 유지 관리 모범 사례를 따르십시오. 자세한 내용은 사용자 가이드를 참조하십시오.

막힌 재료 필터 또는 튜브

재료 튜브 또는 필터가 막히면 정확한 양의 재료가 튜브 또는 필터에서 프린트 헤드로 흐르지 않기 때문에 패임이 발생할 수 있습니다. 헤드 채우기 오류가 나타나면 막힌 재료 필터 또는 튜브가 문제의 원인일 수 있습니다.

해결 방법: Stratasys 서비스 제공업체에 문의하십시오.

예방 조치: 없음.

내부 응력

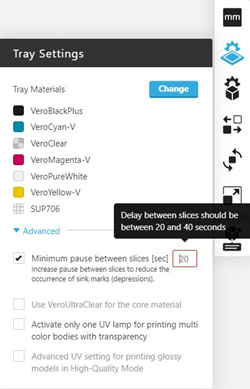

내부 응력이 가해지면 패임이나 싱크 마크가 생길 수 있습니다. 이를 방지하기 위해서는 Tray Settings(트레이 설정) 대화 상자에서 Minimum pause between slices(슬라이스 간 최소 일시 중지) 확인란을 선택합니다.

지연 시간을 40초로 변경하여 시작하는 것이 좋습니다. 싱크 마크를 방지하는 데 도움이 되는 경우 지연 시간을 줄이고 결과를 확인해 볼 수 있습니다.

팁: 위에서 제안한 방법 외에도 노즐이 제대로 작동하지 않는 것으로 의심되는 경우 Dynamic Nozzle Test(동적 노즐 검사)를 진단 도구로 실행할 수도 있습니다.